F oder das vergangene Jahr, Barrelhand Uhren dokumentiert den gesamten Prozess seines Flaggschiffs, Projekt 1, von der ersten Skizze bis hin zum Prototyping und der Fertigung. Ziel von Project 1 war es, einzigartige Zeitanzeige-Komplikationen im eigenen Haus zu entwickeln und dabei die modernsten Fortschritte im 3D-Druck zu nutzen, um die traditionellen F & E-Kosten erheblich zu reduzieren. Barrelhand Project 1 verfügt über eine 12-Punkt-Genf-Sprungstunde und ein lineares Kurvenweg-Minuten-System, die beide von mir in San Francisco, Kalifornien, entwickelt werden. Barrelhand Project 1 ist derzeit am 14 th Prototyp-Iteration und wird im Sommer 2017 100 Vollmetall-Beispiele veröffentlichen.

Meine Reise in die Uhrmacherei begann im Alter von 18 Jahren, als ich auf Urwerks unglaubliche UR-202 stieß. Der Heilige Gral der Uhrmacherei ist, Ingenieur und Kunst nahtlos miteinander zu verbinden, und meiner Meinung nach hat Urwerk diese Philosophie außergewöhnlich gut umgesetzt. Als Maschinenbauingenieur dachte ich, es gäbe keinen besseren Weg, von diesen großartigen Uhrmachern zu lernen und sie zu ehren, als die Uhr mit 3D-CAD-Software auf meinem Computer neu aufzubauen. Ich wusste, dass dies keine leichte Aufgabe sein würde, aber meine Leidenschaft für die Uhrmacherei und Technik überwand jeden zweiten Gedanken und ich fing sofort an zu arbeiten, was bald eine neue Liebe für die Welt der Uhrmacherei werden würde.

Nach zwei Jahren des Entwerfens und Entwickelns von Prototypen hatte ich endlich eine funktionierende UR-202 meiner ganz eigenen Art als eine Hommage an diese großen Uhrmacher geschaffen. Ich hatte dann die Möglichkeit, meine Reise von der Skizze zum finalen Prototyp in einem zu dokumentieren Artikel auf aBlogtoWatch .

Ein paar Wochen nach der Veröffentlichung des Artikels wurde ich von Urwerk kontaktiert und erzählte mir, dass sie den Artikel genossen und Interesse hätten, mich persönlich zu treffen. Sie schickten mir ein Flugticket, und bevor ich es wusste, war ich auf dem Weg in die Schweiz, um mit ihnen während des Salon International de la Haute Horlogerie (SIHH) abzuhängen. Es war ein wahr gewordener Traum, und das Team von Urwerk zu treffen, war eine absolute Ehre und ein Privileg. Was mich am meisten beeindruckt hat, war die herzliche Gastfreundschaft, mit der ich während meines Besuchs begrüßt wurde. Die beiden Mitbegründer Felix Baumgartner und Martin Frei waren während des SIHH-Treffens mit Investoren und Kunden sehr beschäftigt, doch es gelang ihnen, 2-3 Stunden pro Tag zu nehmen, um einfach mit mir zusammenzusitzen und Uhren zu sprechen. Ihre Leidenschaft und Philosophie für die Uhrmacherei inspirierte und motivierte mich, eine eigene Uhrmacherei zu gründen.

Ersten Entwurf

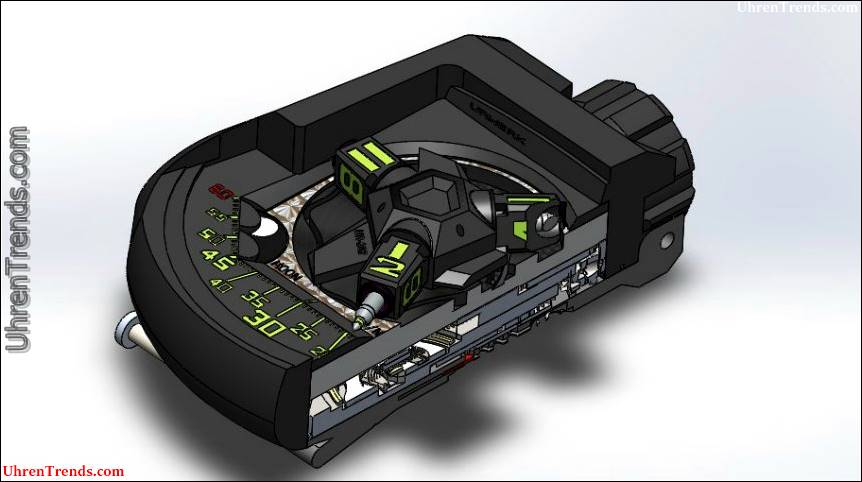

Ich wusste, dass das erste Projekt für Barrelhand Timepieces etwas Besonderes sein musste. Ich wollte keine andere generische Micro-Marke mit einem etwas anderen Gehäuse und einem Zifferblatt von dem, was tausendmal gemacht wurde und das den Markt der “Uhren” überschwemmt. Wenn ich eine Uhr bauen wollte, musste sie etwas Neues bringen Englisch: www.mjfriendship.de/en/index.php?op…39&Itemid=32 Das Projekt und die Marke stellen eine Erweiterung meiner eigenen Interessen dar, und obwohl ich weiß, dass das futuristische Retro – Thema nicht jedermanns Sache ist, hoffe ich, dass du immer noch die Mechanik und den Aufwand dahinter genießen kannst Ich habe immer die künstlerische Freiheit der 60er-70er Jahre genossen, einer Welt, in der Weltraumforschung reichlich vorhanden war, aber immer noch viele klassische Designelemente enthielt.Nach monatelangem Entwurf verschiedener Mechanismen hatte ich mich schließlich auf die allgemeinen Komplikationen und ein grundlegendes beschränkt Design, das alles zusammenhält.

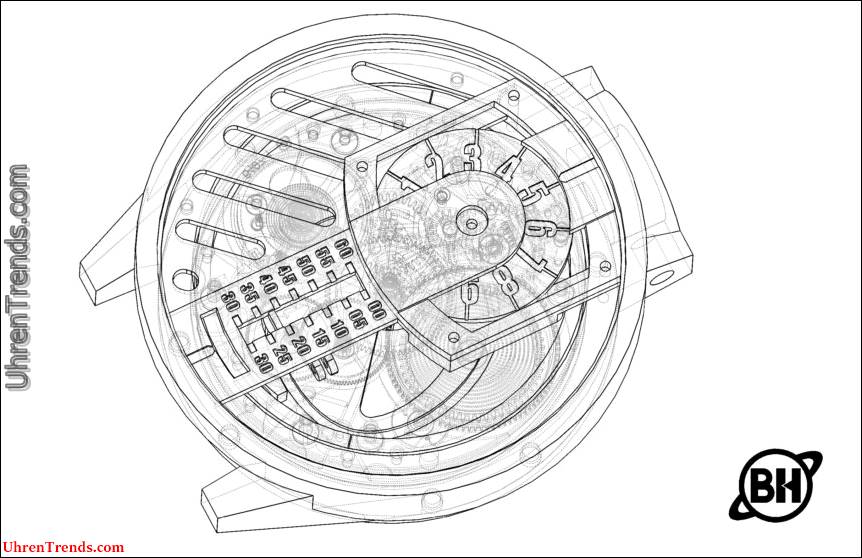

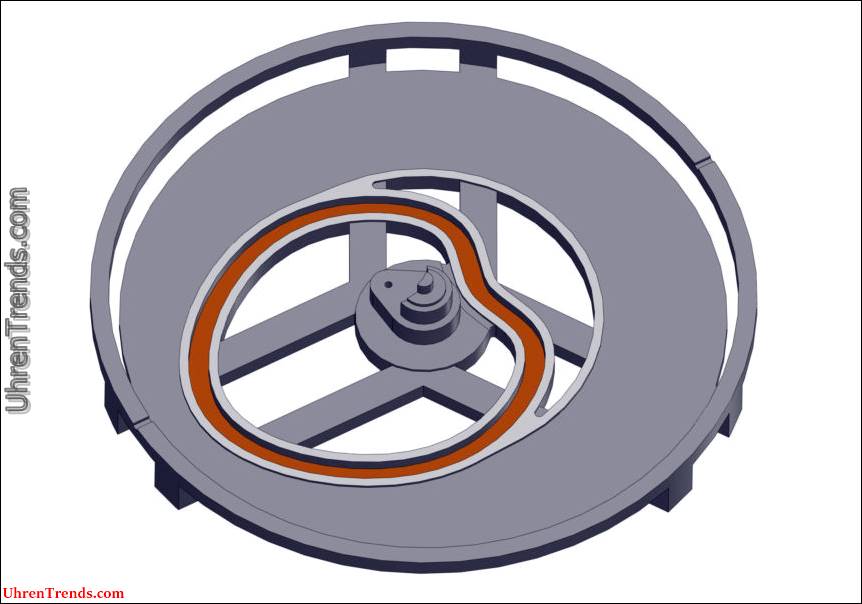

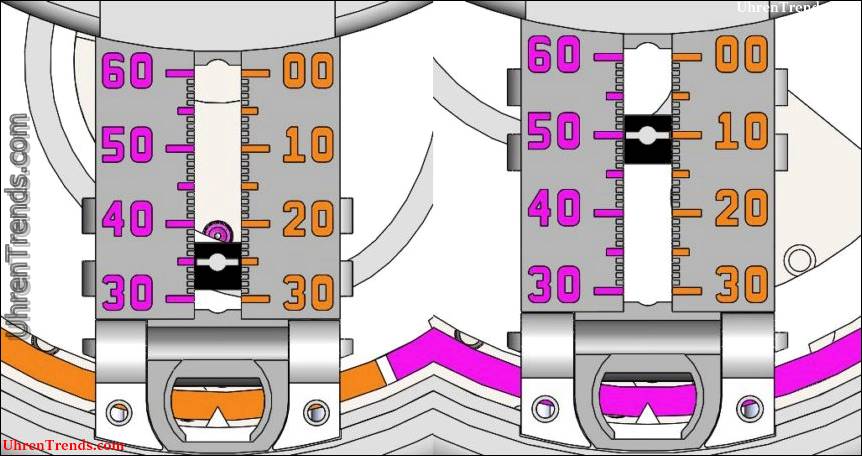

Ich begann mit der Entwicklung einer neuen linearen Methode zur Anzeige von Minuten. Lineare Minuten wurden in der Vergangenheit von anderen gemacht Haute Horlogerie Marken wie in HYT’s H3; Der Mechanismus zur Aktivierung sollte jedoch völlig anders sein. Meine Inspiration kam von einer Schallplatte und wie die Nadel einem Groove folgt, der sich langsam in die Mitte des Albums bewegt. Unter Verwendung dieses Entwurfs berechnete ich die Krümmung eines Nockenpfads (unten orange hervorgehoben), der einen Stift nach oben und unten gleiten ließ, um die Minuten linear anzuzeigen. Dieser Weg ist in die Nockenplatte eingraviert und rotiert umher und erzeugt einen wunderschönen Bewegungstanz, der das gesamte Zifferblatt der Uhr überspannt. Die Nockenplatte hat auch strategisch platzierte Ausschnitte, um die Masse perfekt zentriert entlang der Drehachse zu halten.

Das lineare Minutensystem wurde zu einem der schwierigsten Mechanismen der Uhr. Diese Methode, die Minuten zu aktivieren, war meines Wissens bisher nicht versucht worden, und es gab keine Datenbank oder Gleichungen, auf die Bezug genommen werden konnte. Ich begann, verschiedene Krümmungen zu testen, um die Bewegungsstrecke zu maximieren und gleichzeitig den Kontaktwinkel zu minimieren. Ein weiteres Problem bestand darin sicherzustellen, dass die Kraft während der gesamten Flugbahn konstant bleibt, während der Stift im Pfad auf und ab gedrückt wird. Die konstante Kraft ist entscheidend für die Zeitmessung, daher konnte ich diese Änderungen mit einfachen Drehmomentberechnungen minimieren.

Wenn sich der Stift der Linearführung von der Mittelachse entfernt, wird der Kontaktwinkel minimiert. Wenn sich der Stift näher zum Zentrum der Bewegung bewegt, nimmt sein Kontaktwinkel ebenfalls zu. Dadurch erreichen wir zwei Dinge: konstantes Drehmoment während einer vollen Umdrehung und eine lineare Anzeige, die die Minuten genau verfolgt. Wenn wir eine Spur mit einem versetzten Kreis wie einem Kurbel / Kolben-Mechanismus gemacht hätten, müsste die Minute fast zweimal die Strecke von 0-15 als 15-30 zurücklegen. Der Führer würde schließlich einen vollen Zyklus in 60 Minuten vervollständigen, aber die Indizes dazwischen würden in nicht-linearen Inkrementen sein.

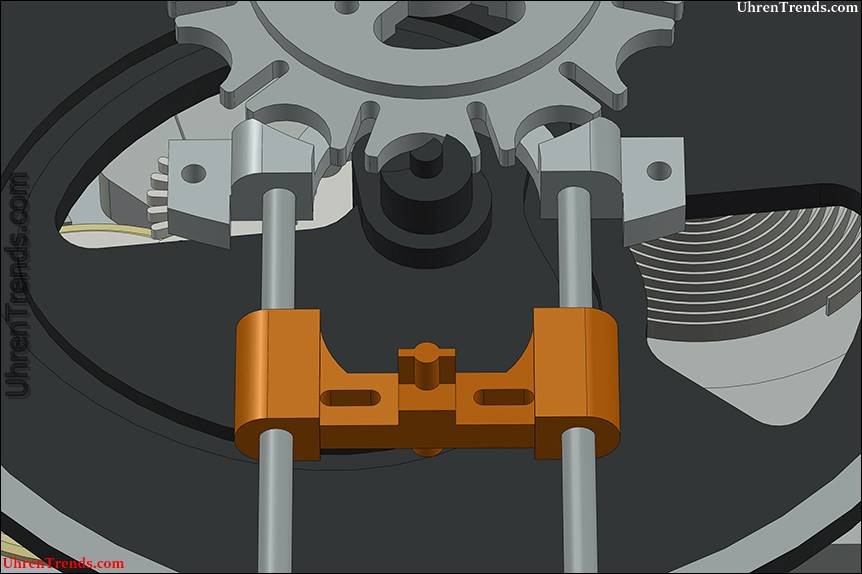

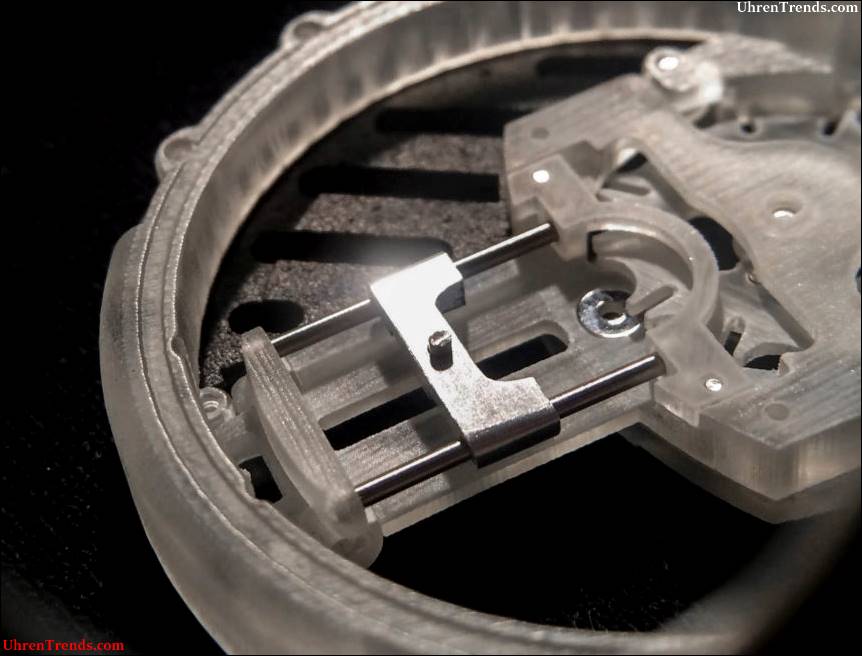

Die lineare Minutenführung gleitet auf zwei Edelstahlschienen, die 0-30 Minuten auf dem Weg nach unten und 30-60 Minuten auf dem Weg nach oben anzeigen. Die lineare Minutenführung weist einen Unterseitenstift auf, der der Nut der rotierenden Nockenplatte folgt.

Ein Farbradanzeiger befindet sich am unteren Ende der Uhr und gibt an, ob die orangenen Indizes (0-30 Minuten) oder die violetten Indizes (30-60 Minuten) gelesen werden sollen. Die Vergrößerung ermöglicht es der Farbe, den Raum vollständig zu füllen, wenn der schwebende Ring um die äußere Kante der Bewegung herumläuft. Das folgende Beispiel zeigt zwei verschiedene Minutenanzeigen: XX: 25 (links) und XX: 50 (rechts).

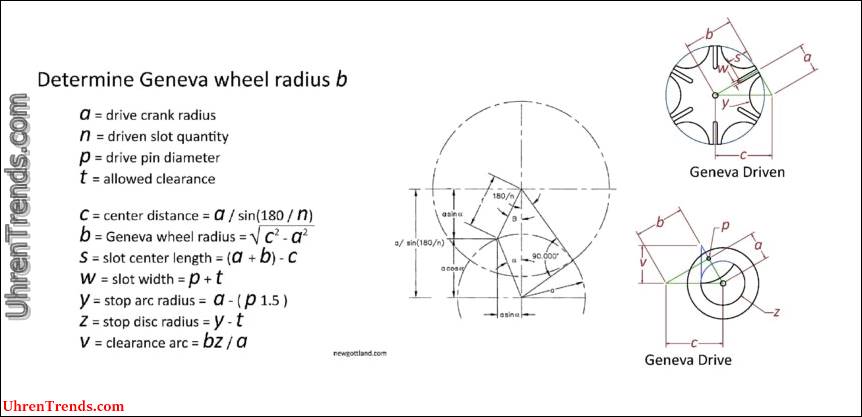

Der nächste Mechanismus, den ich implementieren wollte, war eine Sprungstunde. Es erleichtert nicht nur das Lesen der Zeit, sondern es ist auch aufregend, die Stunde von einer zur nächsten wechseln zu sehen. Einer der Nachteile traditioneller Sprungstunden ist, dass sie aus vielen Komponenten bestehen und die Zeit nicht rückwärts eingestellt werden kann. Während ich intermittierende Bewegungen für eine technische Prüfung studierte, wurde ich an die Genfer Ausrüstung erinnert. Dies war nicht das erste Mal, dass ich diesen Mechanismus, wie er seit Jahrhunderten in der Uhrmacherei verwendet wird, gesehen habe, hauptsächlich wegen Terminkomplikationen oder Wanderstunden. Indem ich diesen Mechanismus implementierte, minimierte ich die Menge der benötigten Komponenten, während die Zeit sowohl vorwärts als auch rückwärts eingestellt werden konnte.

Die Formeln, die für die Gestaltung der Genfer Getriebe benötigt werden, sind ziemlich einfach; es wird jedoch viel schwieriger, je kleiner es skaliert wird und wie Sie die Anzahl der Punkte erhöhen, die das Getriebe benötigt. Die meisten Genf Zahnräder haben 4-5 Punkte, aber in meinem Fall brauchte ich 12-1 für jede Stunde. Das Problem dabei ist, dass deine Ausrüstung immer komplizierter wird und die Wände viel dünner werden, wenn du mehr Punkte hinzufügst. Darüber hinaus musste der Durchmesser des Zahnrads bei früheren Konstruktionsbeschränkungen nicht größer als 16 mm sein. Jetzt konnte ich sehen, dass meine Vereinfachung der Sprungstunde in der Tat komplizierter sein würde, als ich mir ursprünglich vorgestellt hatte.

Forschung und Entwicklung

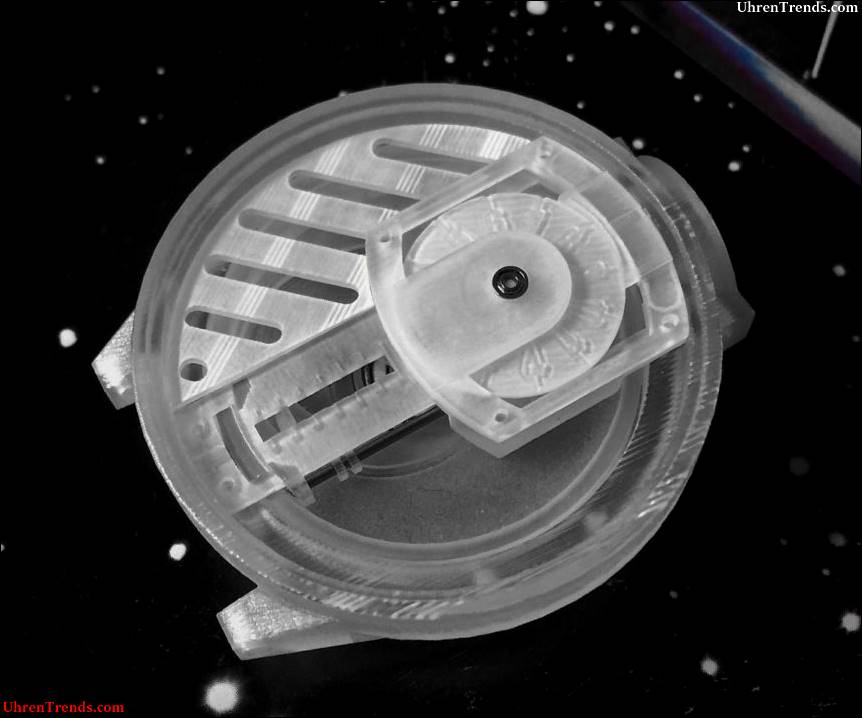

Nach der Entwicklung des Gehäuses und der Hauptplatten für diese Mechanismen habe ich einen Basisfall geschaffen, der alles zusammenhält. Die ersten Prototypen sind nie eine Schönheit, wie Sie unten sehen können, aber das würde später verbessert werden. An dieser Stelle lag der Schwerpunkt auf einem mechanischen Proof of Concept. Die Teile wurden unter Verwendung eines UV-gehärteten Stereolithographie-Druckers gedruckt, der eine Druckauflösung von 0,01 mm (etwa 1/10 der Dicke eines menschlichen Haares) aufweist. Dieser 3D-Drucker wird aufgrund seiner geringen Kosten und seiner extremen Präzision die Basis für alle weiteren Prototypen-Iterationen sein, selbst für kleine Zahnräder wie das obige.

Das Problem bei 3D-gedruckten Prototypen besteht darin, dass Sie keine Toleranz angeben können. Daher müssen Teile mit einem festgelegten Abstand für verschiedene Anpassungen entworfen werden, die aus dem vorherigen Projekt gelernt wurden. Sobald alle Teile gedruckt waren, war es Zeit für die Montage, und tatsächlich funktionierte keiner der Mechanismen richtig. Nichtsdestoweniger lernen Sie immens von den ersten Prototypen, nehmen Sie so viele Notizen wie möglich und verbessern Sie sie für die nächste Prototyp-Iteration. Mit Prototyp 6 funktionierte die Sprungstunde reibungslos; Meine linearen Minuten hatten jedoch immer noch kein Glück. Nach Prototyp 8 hatte ich eine Entdeckung gemacht, die die Leistung der linearen Minuten stark veränderte, und bevor ich es wusste, wurde die lineare Minutenführung auf und ab bewegt. Es war bei weitem nicht so glatt, wie ich es mir erhofft hatte, aber es war ein Anfang.