T er Omega Seamaster Planet Ocean Big Blue Keramik GMT kann einen der am meisten beschreibenden Produktnamen haben – es ist ein Planet Ocean, der tatsächlich sehr groß und sehr blau ist. Und in Wahrheit ist es auch ziemlich teuer. Lass uns sehen, wohin dein Geld geht, wenn du eines dieser großen, blauen, schönen, teuren Dinge bekommst, wenn sie später im Jahr verfügbar werden.

Mangels einer besseren Analogie schaue ich mir den Omega Seamaster Planet Ocean Big Blue als voll ausgestatteten Audi oder BMW an – er basiert auf einer Modellreihe, die man zu einem viel günstigeren Preis eingeben kann, aber Dieses besondere Exemplar verfügt über die neueste Technologie sowohl innen als auch außen. Während der $ 10k + Preispunkt sehr klar gegen eine harte Konkurrenz aus allen möglichen Orten steht, gibt es genug hier, um mich dazu zu bringen, den Seamaster Big Blue bald zu rezensieren.

Für mich ist die primäre Botschaft, die ich von dieser Uhr habe, nachdem ich sie auf der Baselworld 2017 live erlebt habe, etwas in der Art von “Ich muss sehen, wie diese blauen Keramikmessen in der realen Welt”, weil ich Keramikuhren getragen habe vorher, wie diese Big Blue Uhr im Alltag funktioniert, möchte ich mir selbst ansehen. Wie nachhaltig interessant, komfortabel, qualitätvoll und vielseitig es auf mittlere bis lange Sicht ist, wissen wir erst, wenn Omega es ins Rollen bringt. Im Moment beginnen wir jedoch von außen und arbeiten uns von dort aus nach innen, um zu verstehen, was die neuesten und angeblich größten Fortschritte von Omega in der Gehäusefertigung und der Bewegungsbearbeitung bieten können.

Die wichtigste Sache, um über die Omega Seamaster Planet Ozean Big Blue Ceramic GMT zu klären, ist eine gewisse Dissonanz zwischen wie es in Bildern aussieht und wie es tatsächlich in der realen Welt ist – Sie müssen es nur aus dem Uhrfach heben, um es selbst zu sehen was ich sagen werde. Englisch: www.db-artmag.de/2003/11/e/1/96.php Weil Blau, vor allem ein so gesättigtes, tiefes Blau, Qualität kaum zu sehen gibt, nehmen haltbare Materialien an, wenn man es allein in Bildern sieht (besonders in offiziellen Bildern wie in unser Release-Artikel hier ) Ich fand mich anfällig, um es mit einem plasticky Blick und “Gefühl” zu assoziieren – obwohl Sie wirklich diese Schlussfolgerung aus Bildern allein nicht machen können.

Dies könnte jedoch nicht weiter von dem Fall entfernt sein. Omega-Uhren sind bei weitem nicht die leichtesten in der Masse, und das Big Blue ist keine Ausnahme von dieser Regel, dank seiner massiven, massiven Keramikgehäuse und Lünette und seiner auch ziemlich großzügig proportionierten automatischen Bewegung. In der Hand fühlt sich der Big Blue schon beim ersten Eindruck nicht nur schwer, sondern auch bemerkenswert solide.

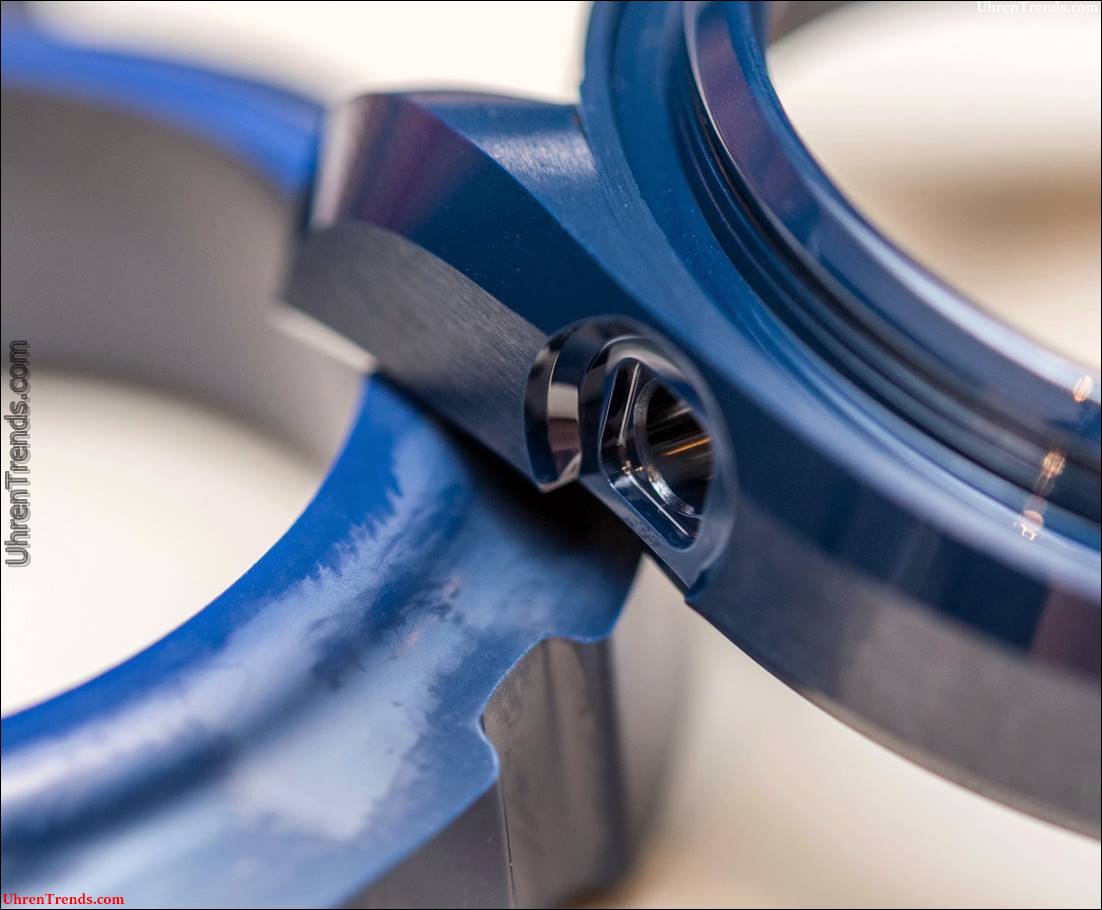

Omega machte etwas sehr cooles und brachte ein fünfteiliges Puzzle mit, um zu zeigen, wie das Gehäuse aus einem massiven Keramikblock zusammen mit einer Reihe anderer Produktionsstücke für die Lünette und den Gehäuseboden gefertigt wird. Im Gegensatz zur Chanel J12 und fast allen anderen Uhren mit Keramikgehäuse verwenden Omega Uhren mit Keramikgehäuse keinen Stahlkern mit einer dünnen und relativ spröden Keramikschicht. Stattdessen ist das Gehäuse durch und durch massiv aus Keramik.

Es wäre nicht verwunderlich zu erfahren, dass die Technologie von Swatch Group, dem Schwestermarken- und Keramikexperten Rado, stammt, dessen HyperChrome-Keramik vor etwa fünf Jahren dank seiner Formspritzkeramik-Fertigungstechnologie auf den Stahlkern verzichtet hat. Nicht eine weithin beworbene Verbindung, diese, aber es würde nur Sinn machen, dass Omega die Technologie der Gruppe nutzt und dass glücklicherweise genau das passiert ist.

Sowohl der HyperChrome- als auch der Omega-Keramikherstellungsprozess von Rado beginnt mit einer Form, in die “ein spezielles Pulver auf Zirkoniumbasis” injiziert wird. Das hellblaue, große Stück, das Sie in der oberen linken Ecke des obigen Bildes in Glas eingewickelt sehen, zeigt, wie der Fall in dieser Phase aussieht. Es ist ziemlich genau in der endgültigen Form des Falles und enthält bereits alle Öffnungen für das Armband, Seiteneinsätze, sowie die Krone und die Drücker (auf verwendbaren Fallentwürfen). Das eingespritzte Zirkonoxid im Inneren der Form wird dann einem extrem hohen Druck von etwa 1000 bar ausgesetzt und dann abgekühlt und aus der Form genommen.

Vergleiche: die Rohform nach der ersten Hochdruckbehandlung auf der linken Seite und die scharf geschnittene Schlussschale auf der rechten Seite.

An dieser Stelle ist die Größe, die Sie in der unteren linken Ecke des obigen Bildes sehen, stark geschrumpft. Beachten Sie, wie tiefblau es am Ende dieses Prozesses geworden ist, was darauf hinweist, dass das Material selbst in seiner ganzen Tiefe gefärbt ist. Es ist hier, wo wir bemerken sollten, dass farbige Keramik (und besonders in solchen massiven und komplexen Stücken) in der Uhrmacherei äußerst selten ist.

Monochromkeramiken haben sich in Weiß, Schwarz oder Grautönen durchgesetzt, denn in dem Moment, in dem Sie anfangen, Pigmente zu Keramik hinzuzufügen und diese Pigmente dann mehrfach immenser Hitze auszusetzen (mehr dazu ein bisschen), reagieren sie mit der Keramikverbindung und führen dazu Verfärbungen und Inkonsistenzen an der Oberfläche und im Inneren des Materials. In den meisten Fällen führt dies zu einer nicht akzeptablen Menge von Ausschuss, die nicht zu retten ist, aber dennoch viel Mühe in die Produktion investiert hat.

So folgt auf die anfängliche Hochdruckbehandlung ein Sinterprozess bei 1.450 Grad Celsius (2.642 ° F), der das Material, das jetzt noch enger an die endgültige Form erinnert und immer härter und kratzfester wird, weiter verstärkt und schrumpft .

Omega erklärt: “Für solch ein zähes Material braucht es Diamantwerkzeuge, um die definierenden Kanten und Rillen hinzuzufügen, während es gleichzeitig durch Hochdrucköllösungen geschmiert und gekühlt wird. Eine dreistündige Plasmabehandlung in einem Ofen bei 20.000 ° C ebnet dann den Weg Weg für Präzisions-Lasergravur. ”

All dies hat gezeigt, dass Omega Keramik, die etwa fünfmal härter als Stahl ist, mit rund 1.200 Hv auf der Vickers-Skala gegen 316L und 904L Stahl mit 180-490 Hv (je nach Verbindung und Hitze) fertigstellen kann. und Oberflächenbehandlungen, das Ergebnis variiert ziemlich viel für Edelstahl). Was Sie oben sehen, ist der letzte Fall auf der linken Seite vor den letzten Berührungen und auf der rechten Seite das fertige Produkt, das fertig montiert werden kann.